Da sempre GLOBE impiega abrasivi fabbricati dai migliori produttori europei; abrasivi che garantiscono elevate prestazioni e costanza dei parametri chimico/fisici. Gli abrasivi sono tra i materiali più duri nella scala di Mohs. Grazie a questa caratteristica riescono a scalfire materiali meno duri come i metalli e la pietra. Tanti piccoli grani che abradono collettivamente e generano a livello microscopico l’effetto di taglio o smeriglio.

I principali tipi di abrasivi sono:

Corindone rosso bruno (fig. 1):

il più comune degli abrasivi; ha un medio livello di tenacità e friabilità. È un cristallo di ossido di alluminio contenente una piccola percentuale di ossido di ferro ed ossido di titanio che ne migliorano le caratteristiche di tenacità.

Corindone rosso bruno ceramicato (fig. 2):

caratteristica di questo abrasivo è avere una “ricopertura” sui grani abrasivi in grado di aumentare la capacità d’adesione tra grano e resina legante. Ha durezza e friabilità simile a quella del corindone rosso bruno e, grazie a particolari processi di macinazione può acquisire diverse forme del grano abrasivo (più o meno appuntite, arrotondate ecc..) che determinano differenti comportamenti nel taglio nonché durata dei dischi.

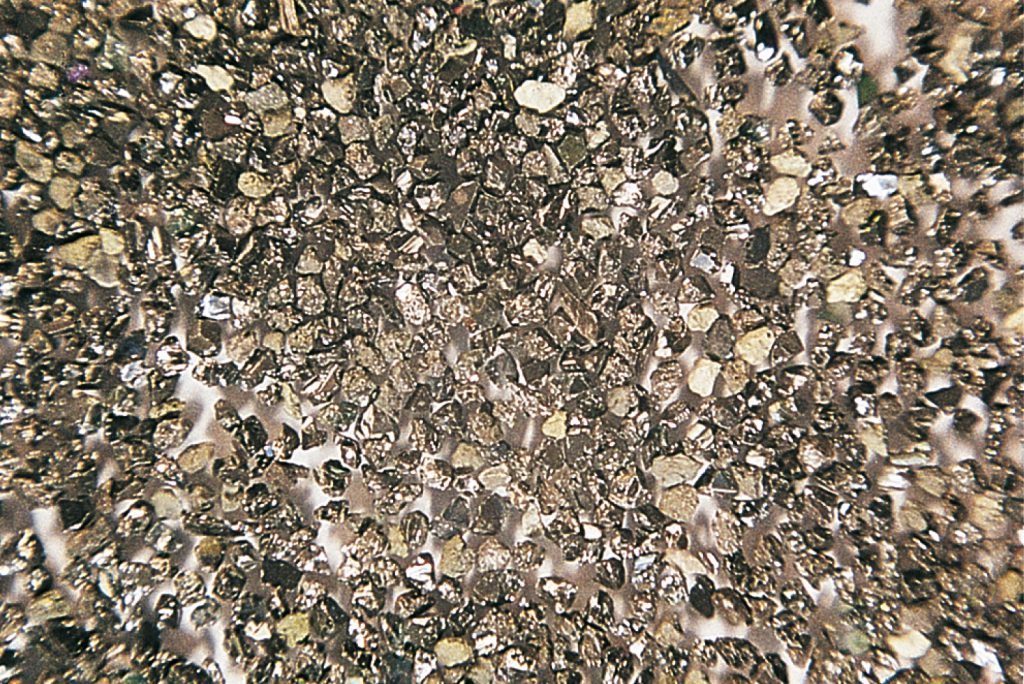

Corindone modificato allo zirconio (fig. 3):

ha un’elevata tenacità e la particolare proprietà di “fratturarsi” ad elevate temperature facendo sì che il grano si rigeneri mettendo in luce nuovi “spigoli” taglienti. Questa tipologia di abrasivo si ottiene immettendo nell’elettrofusione ossido di zirconio. Il corindone modificato allo zirconio, se utilizzato correttamente, è uno dei più efficaci e duraturi tipi di abrasivo in commercio; ha elevatissima tenacità e resistenza alle più gravose sollecitazioni. Inoltre la capacità di autorinnovare i propri spigoli taglienti gli conferisce un’altissima velocità di taglio. Molto efficace su acciai inossidabili, ferro, e ghise.

Corindone semifriabile (fig. 4):

più friabile del corindone rosso bruno è però meno tenace. Questo determina una migliore capacità di taglio ma una minore resistenza alle sollecitazioni meccaniche (cosa che si traduce in un taglio più facile e veloce ma con un consumo più rapido). Anche questa tipologia di abrasivo può essere “ceramicata” ossia ricoperta in modo da aumentare le capacità di adesione tra grano e resina legante.

Corindone bianco (fig. 5):

il più friabile nella famiglia dei corindoni. Ottenuto da elettrofusione di allumina purissima (99,9%). Le sue caratteristiche sono: elevata durezza ed alta velocità di taglio. Adatto per impieghi su metalli molto duri

Carburo di silicio (fig. 6):

tra gli abrasivi più taglienti il carburo di silicio è il più indicato nel campo della lavorazione di metalli non ferrosi, pietre, marmi refrattari ecc… L’elevata friabilità e durezza rendono questo abrasivo abbastanza fragile ma regolare nel suo consumo. Proprio per la caratteristica spigolosità e fragilità dei cristalli questo abrasivo è utilizzabile per pochi impieghi, tuttavi la sua altissima durezza lo rendono insostituibile nella lavorazione di materiali duri quali la pietra.

Abrasivo ceramico – Sol gel (fig. 7):

abrasivo prodotto per sinterizzazione (no elettrofusione) ed è in assoluto l’abrasivo più pregiato e performante, nonché il più costoso. È di limitato impiego nel campo delle mole abrasive proprio per il costo elevato; tuttavia offre ottime qualità di taglio e abrasione. Trova maggiore impiego nel settore delle carte e tele abrasive laddove si riesce a “incollare” in modo molto resistente il grano alla tela esaltando così la sua capacità di taglienza.

Questi, sono solo alcuni esempi degli abrasivi disponibili ma ve ne sono anche molti altri come il monocristallino, il rosa, il rubino, ecc…

La sapiente combinazione di questi abrasivi agglomerati in matrici di resine, generalmente fenoliche (ma anche modificate), con cariche di vario tipo e con additivi specifici, conferiscono alle mole le proprietà di lavoro specifiche che le rendono adatte ai diversi impieghi. Nella caratterizzazione di una mola riveste una notevole importanza anche la granulometria dell’abrasivo (che si classifica in Mesh) scelto per la composizione della mescola e che è così suddivisibile:

grane grosse: 12-14-16-18-20-22-24

grane medie: 30-36-40-46-50-54-60

grane fini: 70-80-90-100-120 e oltre

La scelta sulla granulometria da utilizzare viene fatta in funzione dello spessore del disco (in dischi molto sottili non si possono utilizzare grane molto grosse) e delle caratteristiche (capacità di penetrazione, durezza e durata) che si desidera abbia il disco.

I grani abrasivi sono anche caratterizzati da: forma, trattamento termico, “ricopertura” o “ceramicatura”. Il grano può essere arrotondato (“cubicizzato”), avere spigoli vivi o forme più o meno allungate, essere rivestito di materiale ceramico per migliorarne l’adesione con la resina legante oppure essere ricotto ad elevate temperature per ottenere un innalzamento della sua tenacità.