Oltre ai componenti ed alle tipologie di materie prime utilizzate nella produzione delle mole abrasive, la tecnica costruttiva riveste una importanza fondamentale. Per esempio nei troncatori per ottenere una resa migliore ed una più elevata densità strutturale si utilizzano nella fase di pressatura degli stampi gommati che sotto pressioni dell’ordine di 300 Kg/cm2 imprimono sui fianchi del troncatore una elevata rugosità superficiale. Tale rugosità, importantissima per ottenere soprattutto nel taglio di sezioni piene penetrazione veloce e taglio freddo e bianco, si accentua nei dischi senza rinforzi laterali.

Se i troncatori sono rinforzati internamente in genere presentano sulle facce una superficie più rugosa (in questi casi infatti sono spesso utilizzate tele esterne a diametro ridotto) che come detto consente una migliore penetrazione nel pezzo. Nel caso in cui i rinforzi esterni siano su tutto il diametro si otterrà una migliore resistenza alle sollecitazioni laterali ma una maggiore difficoltà alla penetrazione causata proprio dalla frizione delle reti di rinforzo sui fianchi.

Una delle possibilità per minimizzare questo inconveniente è quella di utilizzare troncatori di spessore appropriato al lavoro che deve essere svolto. Si possono ottenere importanti informazioni sull’appropriato utilizzo ed il buon funzionamento di un troncatore dall’osservazione della forma del bordo che si genera durante le operazioni di taglio.

Infatti:

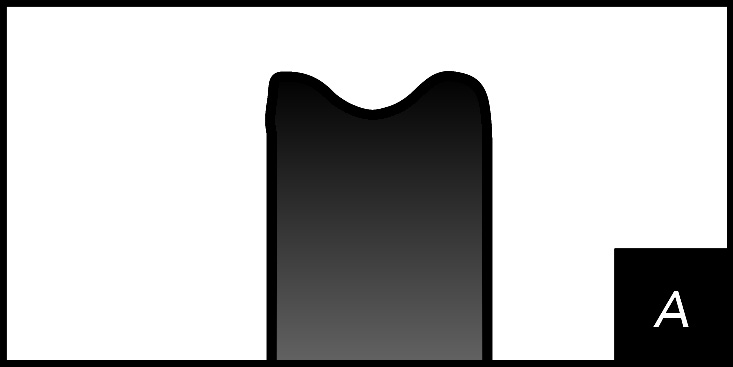

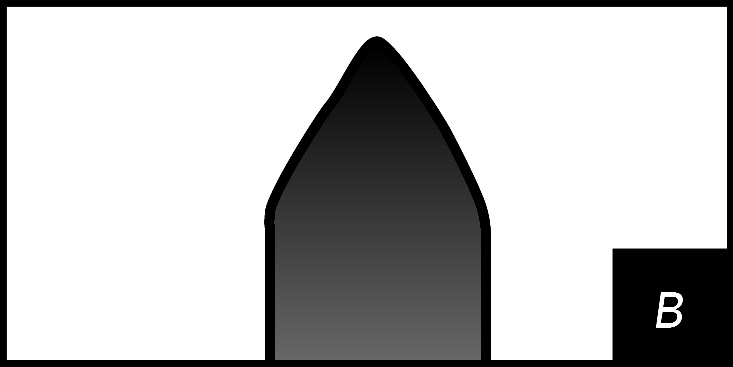

se la sezione del bordo è piana o leggermente concava al centro (A) significa che si è avuta una buona resa operativa indice di corretto equilibrio tra resa di taglio e calo del disco. La leggera concavità che si può formare nella zona centrale è normalmente dovuta alla presenza di una tela di rinforzo centrale che si consuma più velocemente delle zone a lato; se la sezione è appuntita (B) e si nota la presenza di zone sgretolate sul bordo, colorazione scura e puzza di bruciato allora siamo in presenza di un disco troppo duro non adatto al tipo di taglio che si sta effettuando (generalmente non idoneo al taglio di sezioni piene o del particolare tipo di materiali che si deve tagliare).

Proseguendo il lavoro in questo modo il disco può incastrarsi nel pezzo e si può arrivare ad avere addirittura la rottura del disco stesso;

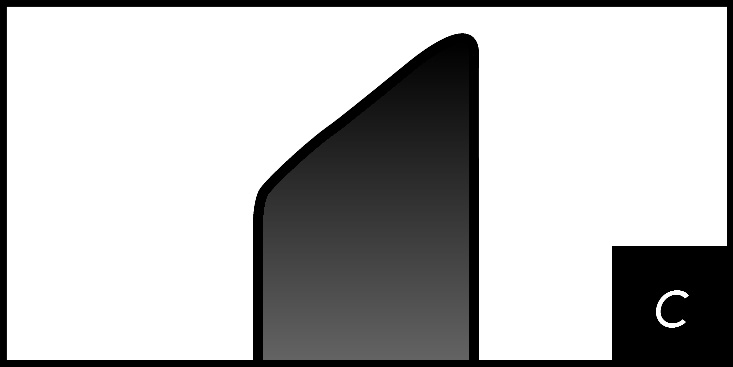

se la sezione del disco è appuntita e asimmetrica (C) si sta verificando una delle seguenti situazioni:

1) il pezzo da tagliare o l’avanzamento (posizionamento) della mola sono disassati

2) la mola, formata con miscela abrasiva a diversa granulometria, ha erroneamente subito in fase di distribuzione e stampaggio una separazione delle grane tale per cui la grana fine è scesa in basso e la grana grossa è rimasta in alto.

Questo determina diversa densità e diversa durezza sulle due facce della mola causa di un consumo di sbieco del disco.

Attenzione: in entrambi i casi sopraccitati si arriva alla snervatura della mola con conseguente possibile rottura del disco stesso.

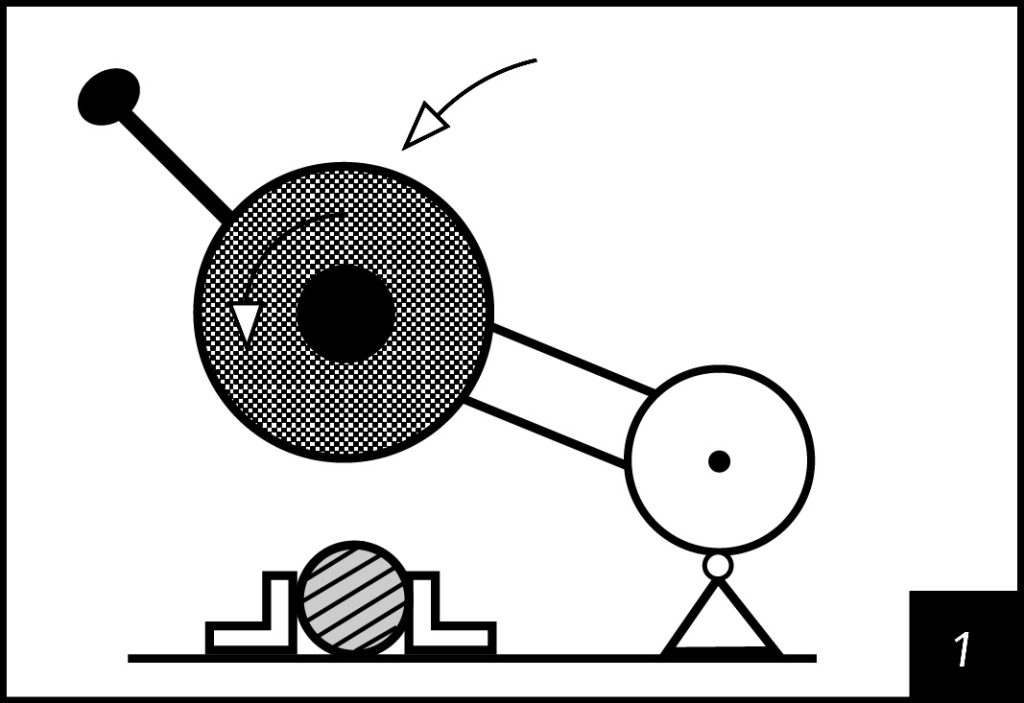

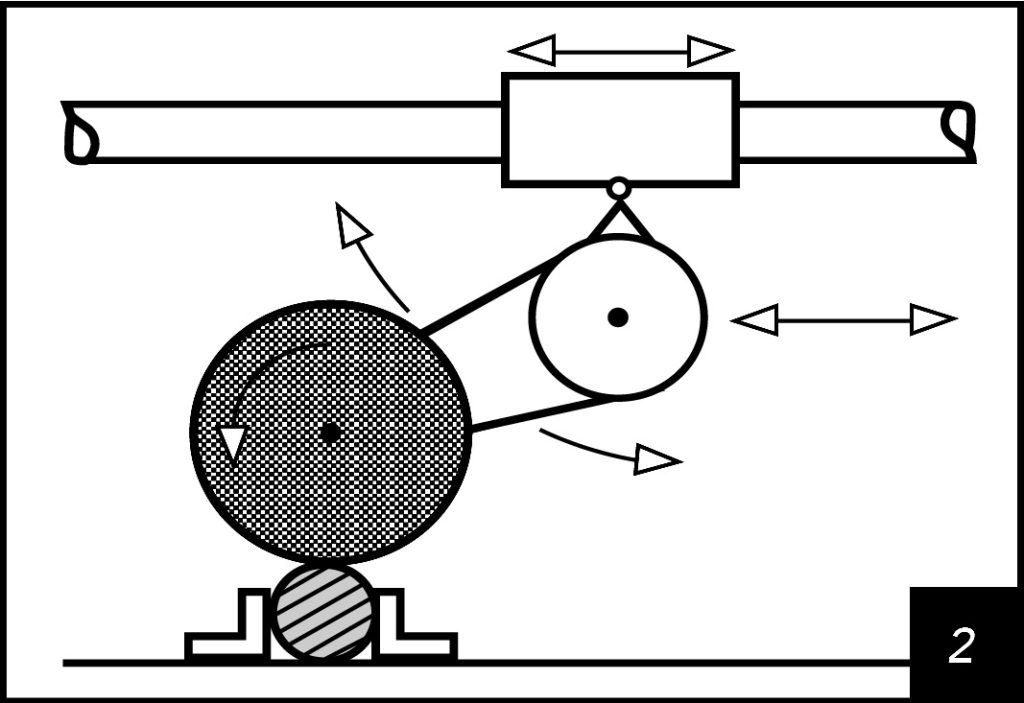

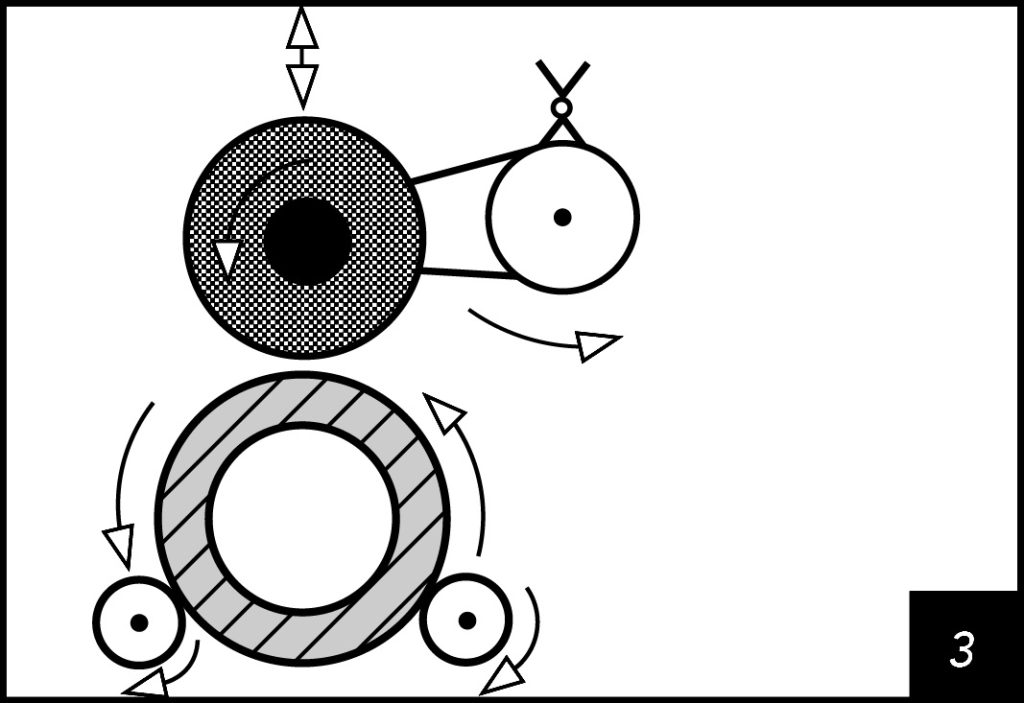

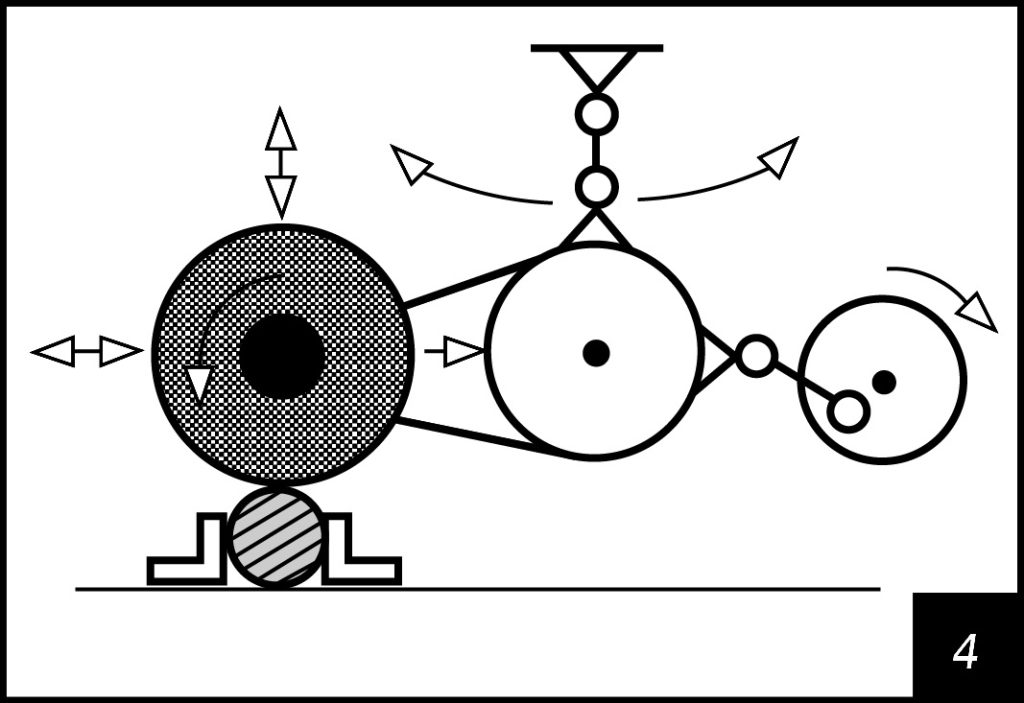

La scelta del troncatore più idoneo al lavoro da svolgere è però anche strettamente correlata alle modalità con cui il taglio verrà effettuato (funzione del tipo di macchina e della forma dei pezzi da tagliare). Il fine da perseguire è quello di eseguire un taglio veloce (nel minor tempo possibile) e bianco con conseguente limitazione dello sviluppo di calore. Ecco alcuni esempi di alcune delle più diffuse tipologie di lavoro: